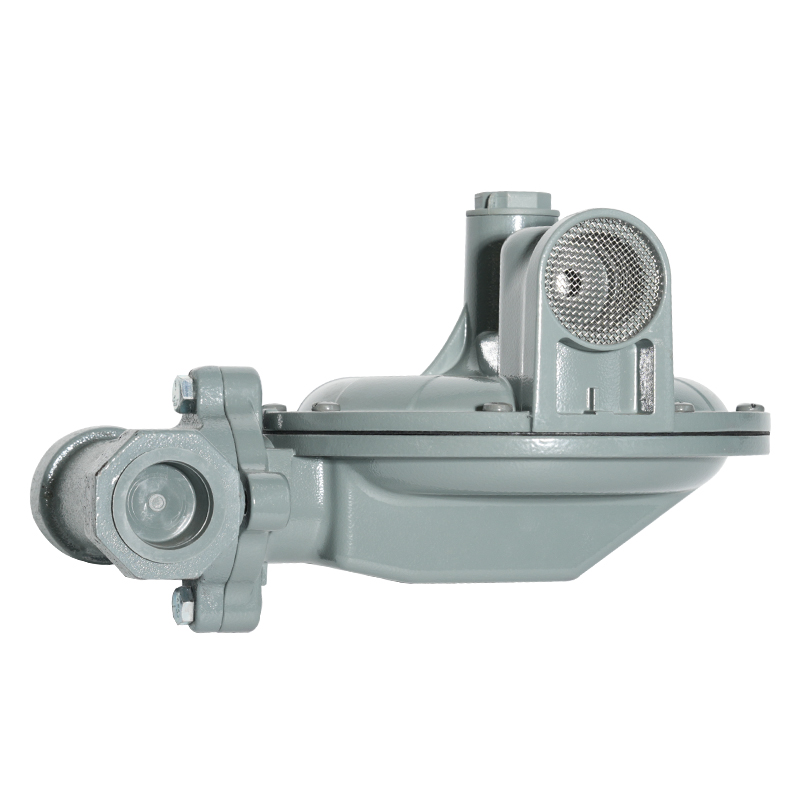

Veiligheidsklep Natural Gas Drukregelaar

De aardgasdrukregelaar van de veiligheidsklep is een belangrijk apparaat om de veiligheid van het gebruik van gas te waarborgen. De belangrijkste f...

Zie detailsEEN drukregelaar is in wezen een geavanceerd type regelklep die is ontworpen om een hoge, potentieel fluctuerende inlaatdruk van een gasbron of -leiding te verminderen naar een lagere, constante uitlaatdruk die vereist is voor een stroomafwaarts systeem. Deze actie is essentieel voor het effectieve beheer van energie binnen vloeistofsystemen, waarbij ervoor wordt gezorgd dat gevoelige apparatuur binnen de ontworpen parameters werkt en catastrofale storingen als gevolg van overdruk worden voorkomen. Het kernmechanisme werkt op basis van een krachtevenwicht, waarbij een laadelement, doorgaans een verstelbare veer, een neerwaartse kracht uitoefent op een sensorelement, dat op zijn beurt inwerkt op een beperkend element, vaak een schotelklep, om het stroompad te openen. Terwijl gas door de restrictie stroomt en de stroomafwaartse druk toeneemt, oefent deze druk een tegengestelde kracht uit op het sensorelement, waardoor de klep moduleert naar een meer gesloten positie totdat de krachten in evenwicht zijn. Deze continue, zelfcorrigerende feedbacklus zorgt ervoor dat een drukregelaar een constante leveringsdruk kan handhaven, ondanks variaties in de aanboddruk of veranderingen in de stroomafwaartse vraag.

Voor toepassingen die uitzonderlijke stabiliteit en nauwkeurige controle over langere perioden vereisen, vooral die waarbij hogedrukgascilinders betrokken zijn, biedt de tweetraps gasdrukregelaar aanzienlijke voordelen. In tegenstelling tot eentrapsmodellen die de gehele drukverlaging in één stap uitvoeren, verdeelt een tweetrapsregelaar het proces in twee afzonderlijke, opeenvolgende stappen. De eerste fase verlaagt de aanvankelijke hoge druk van de cilinder tot een tussenliggende, vooraf ingestelde druk. Deze tussendruk wordt vervolgens naar de tweede trap gevoerd, die de uiteindelijke verlaging tot de vereiste werkdruk uitvoert. Dit dubbele reductieproces isoleert effectief de uiteindelijke leveringsdruk van het brede verval van de inlaatdruk dat optreedt als de gascilinder leeg raakt. Bijgevolg vertonen tweetrapsregelaars superieure stabiliteit, vereisen ze minder frequente aanpassingen en bieden ze een consistentere stroomsnelheid, wat een cruciale noodzaak is bij laboratoriumwerk, analytische instrumenten of langdurige industriële hogedruktoevoersystemen. Bij de selectie voor dergelijke veeleisende scenario's moet rekening worden gehouden met het vereiste uitgangsdrukbereik en de capaciteit om de maximaal verwachte inlaatdruk van de bron aan te kunnen.

Het fenomeen dat bekend staat als "droop" is een inherent kenmerk van drukregeling en beschrijft de lichte, ongewenste daling van de uitlaatdruk die optreedt als de stroomsnelheid door de regelaar toeneemt. In omgevingen met hoge druk en hoge stroming is het minimaliseren van dit effect van cruciaal belang voor het behoud van de procesintegriteit. Hogedrukregelaars zijn speciaal ontworpen om droop te verminderen door een combinatie van ontwerpkenmerken. Eén sleutelfactor is het effectieve oppervlak van het sensorelement; grotere membranen of zuigers kunnen een groter krachtevenwicht bieden, wat resulteert in meer kleine en nauwkeurige klepafstellingen. Bovendien zijn de stijfheid en het ontwerp van de laadveer zorgvuldig gekozen om een minimale verandering in de veerkracht over het volledige bewegingsbereik van de klep te garanderen. Geavanceerde hogedrukontwerpen kunnen ook gebalanceerde klepzittingen bevatten, die de impact van veranderende inlaatdruk op de openingskracht van de klep verminderen, waardoor de regelaar nauwkeuriger kan reageren en de insteldruk dichter bij de ideale waarde kan houden, zelfs onder verhoogde stroomomstandigheden.

De keuze tussen een membraan en een zuiger als sensorelement bepaalt veel van de prestatiekenmerken van de regelaar, met name het reactievermogen en de maximale druk die deze veilig kan regelen. Diafragma's, doorgaans gemaakt van flexibele materialen zoals polymeren of metaal, bieden een groot oppervlak waarop de stroomafwaartse druk kan inwerken, wat een uitzonderlijke gevoeligheid oplevert en een zeer nauwkeurige controle over lage tot gemiddelde drukbereiken mogelijk maakt. Ze worden gewaardeerd voor toepassingen die een hoge nauwkeurigheid en minimale drukafwijking vereisen. Omgekeerd worden zuigers, die stijf zijn en doorgaans van metaal zijn gemaakt, gebruikt in toepassingen met zeer hoge druk waarbij de betrokken krachten de structurele integriteit van een membraan in gevaar zouden brengen. Hoewel zuigers iets minder gevoelig zijn als gevolg van wrijving door afdichtingen en een kleiner effectief oppervlak hebben, zorgt hun robuuste constructie ervoor dat ze veilig omgaan met extreme inlaatdrukken, vaak duizenden ponden per vierkante inch, waardoor ze de standaard zijn voor het beheersen van gecomprimeerde industriële gassen uit hogedrukleidingen of cilinders.

De nauwkeurigheid waarmee een gasdrukregelaar met hoog debiet de ingestelde uitgangsdruk kan handhaven, is niet alleen afhankelijk van het interne mechanisme, maar wordt ook sterk beïnvloed door verschillende externe en interne factoren. De grootte van het beperkende element van de klep, gedeeltelijk bepaald door de stroomcoëfficiënt, is cruciaal; een opening met een onjuiste afmeting kan leiden tot snelheidseffecten die turbulentie veroorzaken en de stabiliteit van de besturing verminderen. De materiaalkeuze voor de klepzitting en afdichtingen is ook een belangrijke factor, omdat deze elementen weerstand moeten bieden aan de erosieve effecten van gas met hoge snelheid en de afdichtingsintegriteit over het gehele bedrijfstemperatuurbereik moeten behouden. Bovendien beïnvloedt de temperatuur van het gas zelf de dichtheid ervan, wat op subtiele wijze de energiedynamiek kan veranderen naarmate het gas uitzet over de zitting van de regelaar. Het bereiken van echte hoge-stroomnauwkeurigheid vereist vaak een zorgvuldig systeemontwerp om de stroomopwaartse deeltjes te minimaliseren en om ervoor te zorgen dat de regelaar de afmetingen heeft om in het meest stabiele regelbereik te werken, waarbij zowel omstandigheden van extreme smoring als volledig open stroming worden vermeden.

Wanneer een gasdrukregelaar er niet in slaagt een constante uitlaatdruk te handhaven en ongewenste fluctuaties vertoont, wijst dit vaak op een defect aan een onderdeel of een operationele mismatch met het systeem. Veelvoorkomende oorzaken zijn onder meer vervuiling, zoals deeltjes of vuil dat zich op de klepzitting vastzet, waardoor de klep niet volledig kan sluiten en kan leiden tot geleidelijke drukkruip of overmatige blokkering. Een ander vaak voorkomend probleem is interne slijtage of vermoeidheid van het sensorelement, zoals een gescheurd diafragma of versleten zuigerafdichtingen, waardoor het krachtbalansmechanisme in gevaar komt. Een subtiel maar vaak voorkomend probleem is de overmaat van de regelaar, waarbij de klep voortdurend in de buurt van de volledig gesloten positie werkt, wat leidt tot "klapperen" of instabiliteit. Het oplossen van problemen begint met het isoleren van de regelaar en het inspecteren op tekenen van zichtbare schade of vervuiling. Correctie omvat vaak het vervangen van versleten interne onderdelen, het installeren van geschikte stroomopwaartse filtratie om toekomstige vervuiling te voorkomen, of, in het geval van overdimensionering, het vervangen van de unit door een regelaar met een lagere stroomcapaciteit, zodat deze in het midden van zijn stabiele regelcurve werkt. Een goede initiële veerbelasting en systeemontluchting zijn ook van essentieel belang voor een stabiele werking.

Neem contact met ons op